強み

均一の品質を約束する、

徹底した管理体制

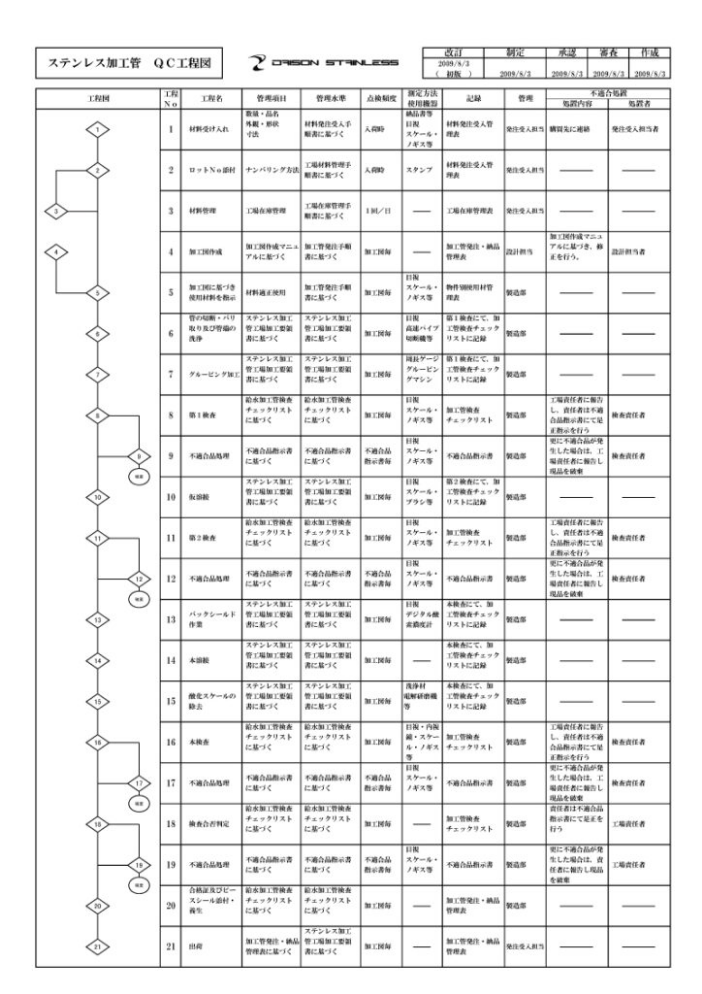

納入・加工から出荷までの全てを網羅的に

記録保管する「QC 工程表」を軸に、

徹底管理による「均一の品質」をお約束いたします。

強み

「均一の品質」を実現する

「QC工程表」

弊社では、全ての製品に対し QC工程図に則り管理を行っております。

多くのお客様に工場検査に来て頂きご安心頂いている点は、弊社に納入される、配管・継手に独自のロット番号を付与し、制作した加工管の全てにおいて、いつ・どこから・どのメーカーの部材をどの機械を使用し、誰が加工を行ったのかに至るまで記録保管しております。

実際に不具合が発生し、出荷停止となった事例も記録保管しており、お客様の工場検査時に閲覧頂いております。

弊社が出荷させて頂く製品は「均一の品質」をお約束いたします。

強み

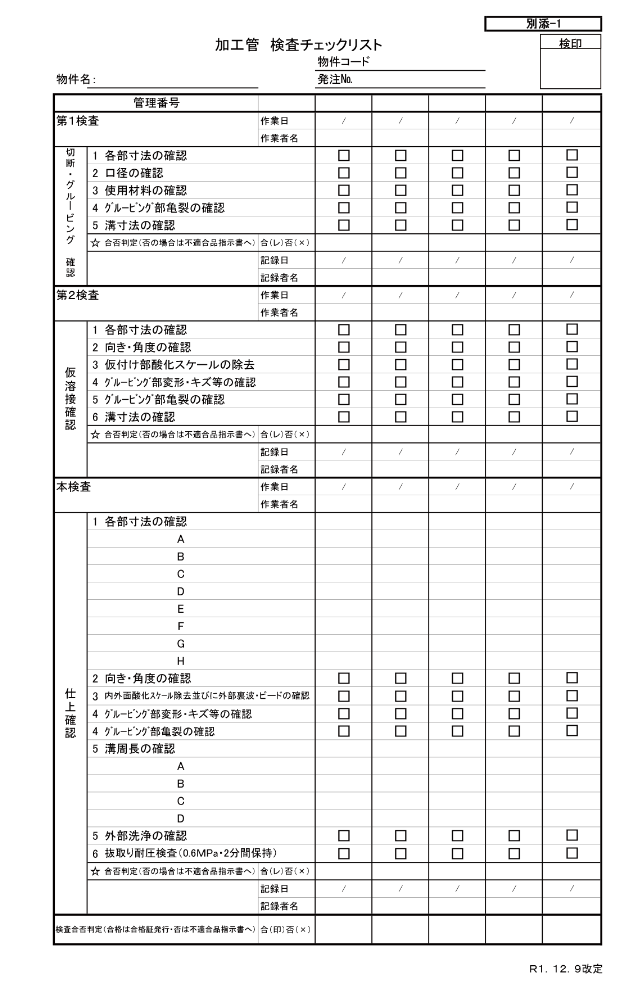

加工管検査チェックリスト

弊社では全ての製品に3回の検査を行っております。

第1・第2検査ではㇾ点によるチェックですが、本検査では全て測定数値を記録保管しております。

本チェックリストに基づき「出荷証明書」の発行も行っております。

ステンレス加工管

工場要領書による

加工の流れ

-

材料受け入れ・ロットNo添付・

材料管理(QC工程図 1・2・3)●部材の受け入れ時、発注書類とミルシートや検査成績書・納品書等で照合し、部材名や材質を確認。

●弊社材料ロット番号を与え管理。 -

加工図作成

(QC工程図 4)●現場ご担当から施工図等を受領し、弊社加工図フォーマットに従い加工図を作成。

-

加工図に基づき、

使用材料を指示(QC工程図 5)●加工図ごとに使用材料を指示。(使用材料は使用材料明細書にロット番号を記載し管理)

-

管の切断、バリ取り及び

管端の洗浄

(QC工程図 6)●加工図に基づき切断及び開先の加工。

●管の切断には高速パイプ切断機を使用することとする。

(再加工等によりバンドソー等を使用した場合は、切断時の真円度と直角度には十分に注意して作業を行う。)

●配管切断面に生じるバリ等をヤスリ等で除去。

●切断箇所の錆、油等の付着物等を除去。 -

グルービング加工

(QC工程図 7)●グルービングマシンによるグルーブ型ハウジング取付用の溝加工を行う。(リング型ハウジングの場合はリング溶接)

-

第1検査(QC工程図 8・9)

●加工管検査チェックリストに基づき、各部寸法・口径・使用材・溝寸法の確認を行う。

●この検査で不適合品が発生した場合は不適合品指示書に基づく事とする。 -

仮付け(QC工程図 10)

●加工図に基づき配管・継手を仮付け。

●仮付け部に生じた酸化スケールをブラシ(ステンレス製)により除去。

●仮付け部は最低4箇所とし、配管口径及び目違いの状況によって仮付け箇所を増やす。 -

第2検査(QC工程図 11・12)

●加工管検査チェックリストに基づき、各部寸法・向き・角度・仮付け部酸化スケールの除去・グルービング部の変形・キズ等の確認を行う。

●この検査で不適合品が発生した場合は不適合品指示書に基づく事とする。 -

バックシールド作業(QC工程図13)

●配管内部の酸素をアルゴンや窒素ガスで置換する事で、溶接時における配管内の酸化を防止する。

●配管内の酸素濃度を50ppm(0.005%)以下である事をデジタル酸素分析計を用いて確認をする。 -

本溶接(QC工程図 14)

●溶接作業者は、JIS Z 3821のティグ溶接の技術検定合格者などの有資格者が、ティグ溶接・ガスシールドアーク溶接により溶接を行う。

●自動溶接及び半自動溶接機で作業を行う場合は、有資格者立会の上で一般作業者が作業をおこなっても良い。 -

酸化スケールの除去(QC工程図 15)

●溶接時に生じた外面及びステンレス製フランジの内面溶接等の酸化スケールは耐食性を考慮して、機械的手法・科学的手法により除去する。

●スケール除去後は水洗いを行い確実に洗浄し乾燥をする。 -

本検査(QC工程図 16・17)

●加工管検査チェックリストに基づき、向き・角度・グルービング部の変形・キズ等・外部洗浄の確認を行い、各部寸法・溝周長の確認記載。内視鏡や手鏡等を使用し、内外面酸化スケールの除去・外部裏波・ビードの確認。

●漏れ試験は空圧0.6Mpa 2分間保持を行う。ただし注文者との協議により「抜き取り検査」もしくは省くことが出来るもとのする。(SAS371に基づく) -

合格証及びピースシール添付・

養生(QC工程図 18・19・20)●発行された合格証及びピースシールを加工管に添付し、運搬や揚重作業等で管端の損傷を防ぐため、樹脂製エアキャップ等にて養生を行う。

-

出荷(QC工程図 21)

●完成品置き場にて、完成品と納品書を照合し出荷を行う。